设备综合效率(Overall Equipment Effectiveness, OEE)是衡量制造设备生产效率的关键指标,它综合了设备可用率、性能率和合格品率,全面反映了设备的实际运行效能。实现和应用OEE不仅有助于企业优化生产流程,还能显著提升设备利用率和产品质量。本文将重点探讨OEE的实现过程中设备监控的重要性,并结合实际应用进行分析。

一、OEE的基本概念与重要性

OEE由三个核心要素组成:可用率(Availability)、性能率(Performance)和质量率(Quality)。其计算公式为OEE = 可用率 × 性能率 × 质量率。OEE值越接近100%,表示设备运行越高效。在制造业中,OEE作为精益生产的核心工具,能够帮助企业识别设备瓶颈、减少停机时间和浪费,从而提高整体生产效率。

二、实现OEE的关键:设备监控的重要性

设备监控是OEE实现的基础。通过对设备运行状态的实时跟踪和数据收集,企业能够准确计算OEE的各个组成部分。具体来说,设备监控包括以下方面:

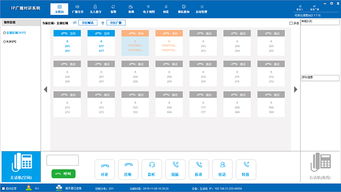

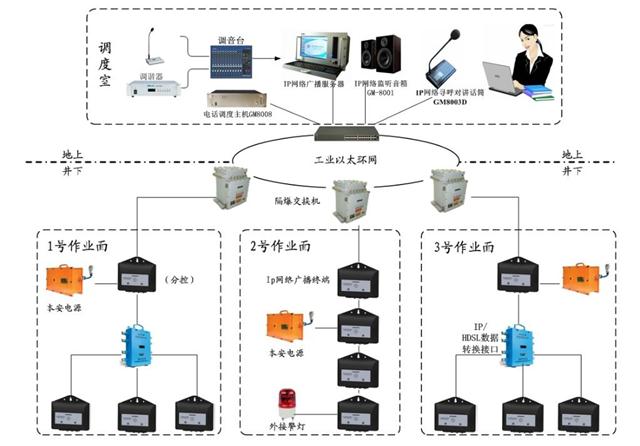

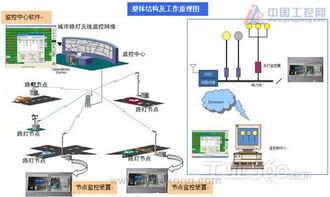

- 实时数据采集:通过传感器、PLC(可编程逻辑控制器)等设备,收集设备的运行时间、停机时间、速度等数据。

- 状态分析与警报:监控系统能够自动识别设备异常,如故障或性能下降,并及时发出警报,帮助维护人员快速响应。

- 历史数据记录:记录设备的长期运行数据,支持OEE的趋势分析和预测性维护。

例如,在一家汽车制造厂中,通过安装物联网监控设备,企业可以实时获取生产线的OEE数据。当可用率因设备故障下降时,系统会立即通知维护团队,从而减少非计划停机时间,提升整体效率。

三、设备监控在OEE应用中的实践

在OEE的实际应用中,设备监控不仅用于计算指标,还支持持续改进。以下是几个关键应用场景:

- 预防性维护:通过监控设备运行参数,如振动、温度等,预测潜在故障,提前安排维护,避免突发停机。这直接提高了可用率。

- 性能优化:监控设备运行速度和生产节拍,识别性能损失的原因(如小停机或速度降低),并采取措施优化操作流程。

- 质量管控:实时检测产品质量数据,如通过视觉系统或传感器监控产品缺陷率,确保质量率达标,减少返工和废品。

一个典型的案例来自电子制造业:一家公司通过集成OEE监控系统,实现了对SMT(表面贴装技术)设备的全面跟踪。系统自动记录设备停机原因,并分析出主要瓶颈在于换线时间过长。通过优化换线流程,该公司的OEE从65%提升至85%,显著提高了产能。

四、挑战与应对策略

尽管设备监控对OEE实现至关重要,但在实践中常面临数据准确性、系统集成和成本等挑战。企业可以采取以下策略应对:

- 选择可靠的监控硬件和软件,确保数据采集的精确性。

- 整合现有生产系统(如MES或ERP),实现数据无缝对接。

- 培训员工掌握监控工具的使用,培养数据驱动决策的文化。

五、结语

设备监控是OEE实现与应用的核心环节,它不仅提供了准确的数据基础,还赋能企业进行持续改进。通过有效的监控,企业能够最大化设备效率,降低运营成本,并在竞争激烈的市场中保持优势。未来,随着工业4.0和人工智能的发展,智能监控系统将进一步推动OEE的优化,实现更高效的智能制造。